Ưu điểm sản phẩm

1. Kết hợp các công nghệ châu Âu trưởng thành và sản xuất trong nước theo tiêu chuẩn cao, làm cho hệ thống của chúng tôi có tỷ lệ hiệu suất-giá cả tốt nhất.

2. Cấu trúc mô-đun và khép kín hoàn toàn giúp bố trí nhỏ gọn, dẫn đến giảm đáng kể thời gian lắp đặt.

3. Hệ thống điều khiển hoạt động ổn định từ hoàn toàn tự động đến thủ công, đáp ứng nhu cầu của khách hàng cho các hệ thống khác nhau.

4.Bằng cách sử dụng phần mềm thiết kế 3D, các bản vẽ chi tiết có thể được cung cấp để khách hàng cài đặt một cách thuận lợi.

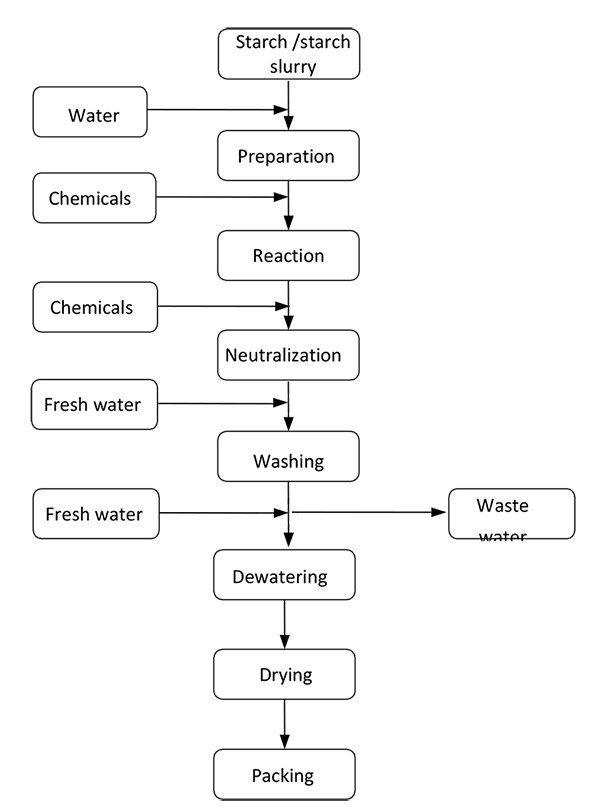

Lưu đồ hệ thống

Mô tả kỹ thuật

1. Điều chế hồ tinh bột

Nguyên liệu lý tưởng cho công nghệ chế biến tinh bột biến tính theo phương pháp ướt là sữa tinh bột tự nhiên trực tiếp từ dây chuyền sản xuất tinh bột bản địa. So với việc sử dụng tinh bột thương phẩm làm nguyên liệu thô, việc sử dụng sữa tinh bột tự nhiên có thể tiết kiệm công sức và chi phí liên quan đến việc làm khô hồ tinh bột và đóng gói tinh bột thương phẩm và chế biến tinh bột thương phẩm thành sữa tinh bột, do đó rất kinh tế và thuận tiện. Nhưng nhược điểm là theo cách đó, khả năng sản xuất bị hạn chế do không có đủ khoai tây tươi. Hầu hết các nhà sản xuất tinh bột biến tính chọn bắt đầu với tinh bột tự nhiên thương mại.

Khi bắt đầu sản xuất tinh bột biến tính, lượng tinh bột tự nhiên (trên cơ sở chất khô) cần được tính toán chặt chẽ. Đồng thời lượng nước và hóa chất cho vào cần được tính theo công thức của tinh bột biến tính.

Tinh bột nguyên sinh đã qua tinh chế sẽ được xả ra bể trộn để tạo ra bùn với nồng độ 21 Baume. Chỉ có thể thêm nước mềm trong quá trình này.

Sữa tinh bột với nồng độ 21 Baume sẽ được bơm lên bình phản ứng với thiết bị tính toán và cân bằng ở đáy có thể kiểm soát chặt chẽ lượng đầu vào.

2. Phản ứng

Phản ứng là chuỗi quan trọng của quá trình sản xuất tinh bột biến tính. Trong giai đoạn này, đặc điểm kỹ thuật, chất lượng và độ ổn định, và các đặc tính ứng dụng của tinh bột biến tính cuối cùng được quyết định. Các yếu tố ảnh hưởng đến đơn vị phản ứng là bội số bao gồm tỷ lệ của nguyên liệu, nồng độ, nhiệt độ phản ứng, thời gian phản ứng, giá trị PH và sự kích động.

Sữa tinh bột trong bình phản ứng sẽ phản ứng với các hóa chất được thêm vào theo công thức của tinh bột biến tính dưới sự hỗ trợ của máy khuấy. Máy khuấy đặc biệt tạo điều kiện trộn tốt và phản ứng đủ các hạt tinh bột và hóa chất. Trong quá trình phản ứng nhiệt độ của sữa tinh bột cần được giữ ở nhiệt độ phản ứng tốt nhất. Điều đó có thể đạt được nhờ bộ trao đổi nhiệt dạng bảng điều khiển chứa đầy nước nóng hoặc nước lạnh để kiểm soát nhiệt độ. Hóa chất luôn được thải đến máy trộn đường ống, nơi sữa tinh bột tái chế sẽ trộn với nó một cách nhanh chóng và đồng đều để tạo ra phản ứng hoàn toàn và kịp thời. Trong quá trình phản ứng PH của sữa tinh bột cần được theo dõi và axit hoặc kiềm sẽ được thêm vào bất cứ lúc nào để duy trì PH trong phạm vi cho phản ứng tốt nhất của hệ thống. Các loại tinh bột biến tính khác nhau có yêu cầu về thời gian phản ứng khác nhau. Khi phản ứng đi đến kết luận, PH của sữa tinh bột phải luôn được điều chỉnh về mức trung tính và sau đó sữa sẽ được đưa đến bể đệm thông qua máy hút sữa tinh bột. Sau đó, bình phản ứng được hút chân không sẽ được sử dụng để sản xuất lô tiếp theo.

Tất cả các hoạt động và trạng thái phải được kiểm soát tự động trong đơn vị phản ứng. Và tiêu chuẩn sản xuất cần tuân thủ nghiêm ngặt công thức sản xuất của tinh bột biến tính và tuân thủ các điều kiện phản ứng. Đánh giá hợp lý sự kết thúc của phản ứng bằng cách theo dõi đúng thời gian tình trạng phản ứng để có được sản phẩm cuối cùng có chất lượng như mong đợi.

3. Rửa sữa tinh bột

Sữa tinh bột biến tính sau phản ứng vẫn chứa một số hóa chất và các sản phẩm không mong muốn khác mà sự tồn tại của chúng ảnh hưởng đến chất lượng của sản phẩm cuối cùng. Vì vậy cần phải rửa để loại bỏ các tạp chất này. Trong trường hợp sản xuất tinh bột biến tính theo phương pháp ướt, môi trường rửa phổ biến nhất là nước. Và dưới sự hỗ trợ của hydro-cyclone, tất cả các chất lạ không mong muốn được loại bỏ để đảm bảo chất lượng.

Sữa tinh bột trong bể đệm sẽ được bơm đi qua sàng rung tròn để loại bỏ các tạp chất hạt to. Sữa tinh bột biến tính dưới sàng chảy trực tiếp vào thùng đệm sau đó được bơm sang xyclon rửa giai đoạn đầu. Nước rửa được thêm vào từ xyclon rửa giai đoạn cuối và trộn với sữa tinh bột theo cách ngược dòng. Sữa tinh bột biến tính cuối cùng sẽ ra khỏi hệ thống từ xyclon giai đoạn cuối và sau đó được lưu trữ trong thùng đệm để tách nước chân không. Mặt khác dịch thải sẽ được thoát ra từ cửa xả tràn của xyclon cấp một. Do sự tồn tại của tinh bột biến tính nên dịch thải vẫn cần được đưa đến xyclon thu hồi hai giai đoạn để lấy lại tinh bột biến tính. Sữa tinh bột thu hồi đi thẳng vào đường ống của các hydrocyclone rửa để lặp lại thao tác trên. Cuối cùng, nước từ cửa xả tràn của xyclon thu hồi cấp cuối cùng không chứa tinh bột biến tính và sau đó được xả vào bể chứa nước thải.

Hydrocyclones được trang bị máy đo mật độ, máy đo độ dẫn điện, máy đo lưu lượng điện từ, van điều khiển khí nén và các dụng cụ tự động tương tự. Hiệu quả giặt và độ ổn định của sản phẩm có thể được đảm bảo thông qua việc giám sát tự động và điều khiển tự động. Việc sử dụng hydrocyclone có thể mang lại hiệu quả làm sạch hoàn toàn và tiêu thụ ít nước. Yêu cầu vệ sinh có thể được đáp ứng trong các điều kiện như vậy của hệ thống kín và không tiếp xúc với không khí. Chúng cần thiết để sản xuất tinh bột biến tính cấp thực phẩm.

a) Khử nước

Nồng độ sữa tinh bột biến tính chảy từ hydrocyclones là khoảng 19-21 Baume (chất khô khoảng 34% -38%) và nó vẫn cần được khử nước trước khi sấy.

Việc sử dụng máy tách vỏ ly tâm để khử nước cần chú ý đến các chi tiết như sau: khi thùng quay quay hết tốc độ, các van cấp liệu sẽ mở ra đều đặn. Sữa tinh bột sẽ đi qua đường ống đầu vào vào thùng quay và dưới tác dụng của lực ly tâm lan tỏa trên mặt tròn bên trong của màn lọc. Và sau đó các hạt pha lỏng chủ yếu đi qua sàng và các lỗ của mặt trong của trống quay và sau đó được đẩy ra khỏi cửa tiếp tuyến. Với sự gia tăng thời gian làm việc, vật liệu pha rắn bên trong trống tích tụ chậm lại. Khi đến thời gian đặt trước, cửa nạp sẽ tự động đóng và sau một thời gian, van giặt sẽ mở để nước giặt phun vào vật liệu pha lỏng. Sau một thời gian phun, van sẽ đóng lại và trống sẽ quay hết tốc độ và chất pha lỏng bên trong sẽ liên tục bị văng ra ngoài và chất pha rắn sẽ được khử nước. Sau đó, máy cạp sẽ bóc lớp chất rắn ở mặt trong ra. Bã tinh bột đã tách nước như vậy sẽ được thải ra khỏi rãnh thu bằng phễu xả nghiêng ra khỏi máy tách vỏ ly tâm. Khi tất cả hoàn tất, máy quét sẽ đặt lại. Đồng thời van rửa sẽ mở và lưới lọc sẽ được làm sạch cho lần hoạt động tiếp theo. Cho đến bây giờ được coi là đã hoàn thành một chu kỳ hoạt động. Sau đó van cấp liệu mở trở lại và một chu trình làm việc mới bắt đầu. Bã tinh bột đã tách nước như vậy sẽ được thải ra khỏi rãnh thu bằng phễu xả nghiêng ra khỏi máy tách vỏ ly tâm. Khi tất cả hoàn tất, máy quét sẽ đặt lại. Đồng thời van rửa sẽ mở và lưới lọc sẽ được làm sạch cho lần hoạt động tiếp theo. Cho đến bây giờ được coi là đã hoàn thành một chu kỳ hoạt động. Sau đó van cấp liệu mở trở lại và một chu trình làm việc mới bắt đầu. Bã tinh bột đã tách nước như vậy sẽ được thải ra khỏi rãnh thu bằng phễu xả nghiêng ra khỏi máy tách vỏ ly tâm. Khi tất cả hoàn tất, máy quét sẽ đặt lại. Đồng thời van rửa sẽ mở và lưới lọc sẽ được làm sạch cho lần hoạt động tiếp theo. Cho đến bây giờ được coi là đã hoàn thành một chu kỳ hoạt động. Sau đó van cấp liệu mở trở lại và một chu trình làm việc mới bắt đầu.

Bánh lọc được cạo ra sau đó sẽ được băng tải cấp thực phẩm vận chuyển đến phễu nạp liệu của máy sấy nhanh.

Bởi vì máy bóc vỏ ly tâm hoạt động không liên tục, một dây chuyền sản xuất nên được trang bị hai máy tách vỏ ly tâm để đảm bảo tính liên tục của quá trình sản xuất. Máy bóc vỏ ly tâm có hiệu suất làm việc tốt và hoạt động thuận tiện, ổn định. Bánh tinh bột khử nước chứa ít nước hơn, làm giảm tiêu thụ năng lượng của quá trình sấy nhanh tiếp theo.

b) Làm khô và đóng gói

Độ ẩm của tinh bột biến tính thương mại được yêu cầu khoảng 14%. Ngoài ra, các giới hạn đặc biệt cũng được áp dụng đối với kích thước hạt của tinh bột. Máy sấy flash có hiệu quả dẫn nhiệt cao và thời gian sấy khô ngắn hơn. Sản phẩm đầu ra là bột.

Máy sấy nhanh sẽ làm giảm độ ẩm của tinh bột đã tách nước xuống mức được chấp nhận bởi tinh bột thương mại. Bánh tinh bột ướt được thải ra từ băng tải cấp thực phẩm và sau đó đi vào bộ phận nạp liệu của máy sấy nhanh qua băng tải trục vít có phễu. Trong máy cấp liệu cánh quạt quay sẽ phá vỡ bánh tinh bột ướt và sau đó ném chúng vào ống sấy nơi bột tinh bột tiếp xúc với không khí nóng từ bộ trao đổi nhiệt và nhanh chóng đạt được sự trao đổi nhiệt. Luồng bột tinh bột với không khí nóng rồi đi vào thiết bị tách xyclon. Sau khi sấy tinh bột biến tính khô được tách bằng không khí nóng ẩm và đi qua bộ khóa không khí và sau đó được thu vào phễu chứa sản phẩm cuối cùng trong khi không khí nóng được thải ra bên ngoài.

Tinh bột khô luôn có những hạt to không đạt tiêu chuẩn nên cần sàng lọc trước khi đóng gói. Tinh bột đã sàng được đóng gói bằng máy đóng gói để sử dụng cho mục đích thương mại.

Máy sấy nhanh sử dụng áp suất âm và môi trường có áp suất âm sẽ tránh được sự phát sinh bụi của tinh bột và do đó tạo điều kiện làm việc thuận lợi. Không khí đầu vào được trang bị thiết bị lọc làm bằng vật liệu cấp dược để đảm bảo độ tinh khiết của tinh bột biến tính.

dịch vụ trực tuyến

dịch vụ trực tuyếnquét vào wechat :