Ưu điểm sản phẩm

1. Kết hợp các công nghệ châu Âu trưởng thành và sản xuất trong nước theo tiêu chuẩn cao, làm cho hệ thống của chúng tôi có tỷ lệ hiệu suất-giá cả tốt nhất.

2. Cấu trúc mô-đun và khép kín hoàn toàn giúp bố trí nhỏ gọn, dẫn đến giảm đáng kể thời gian lắp đặt.

3. Hệ thống điều khiển hoạt động ổn định từ hoàn toàn tự động đến thủ công, đáp ứng nhu cầu của khách hàng cho các hệ thống khác nhau.

4.Bằng cách sử dụng phần mềm thiết kế 3D, các bản vẽ chi tiết có thể được cung cấp để khách hàng cài đặt một cách thuận lợi.

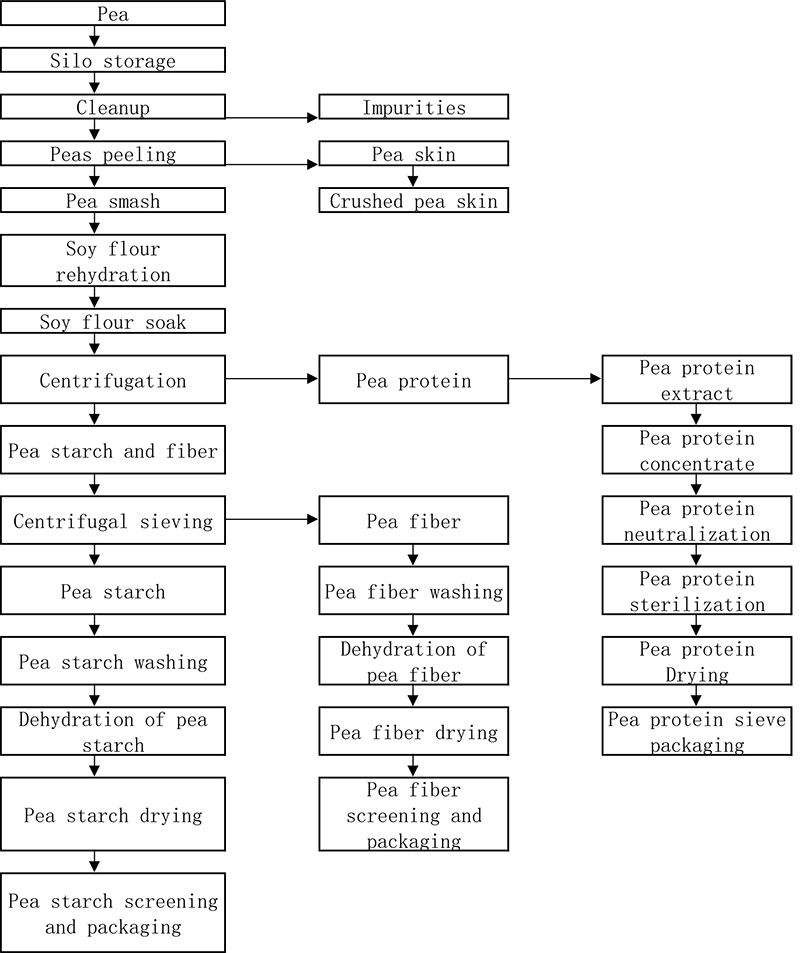

Lưu đồ hệ thống

Mô tả kỹ thuật

1. Bộ lưu trữ silo

Đậu Hà Lan thu mua được đổ vào phễu tiếp nhận nguyên liệu thông qua xe ben, phễu được trang bị hệ thống loại bỏ bụi và bụi bay hơi được thu gom bằng hệ thống thu hồi bụi. Đậu Hà Lan được đưa đến thang máy gầu qua máy cạp dưới silo, và đậu Hà Lan được nâng vào silo bằng thang máy gầu. Máy cạp ở trên cùng của silo đi vào silo tương ứng để bảo quản. Hệ thống bảo quản được trang bị hệ thống thông gió, hút ẩm và kiểm soát nhiệt độ để đảm bảo bảo quản đậu Hà Lan an toàn và ngăn ngừa nấm mốc.

2. Bộ phận làm sạch hạt đậu

Bộ phận làm sạch hạt đậu đóng một vai trò quan trọng trong toàn bộ dây chuyền sản xuất và có tác động chính đến tốc độ chiết xuất của sản phẩm và chất lượng cuối cùng của sản phẩm. Đậu Hà Lan hoàn chỉnh và sạch sẽ được đưa vào hệ thống chiết xuất, có thể giảm thiểu tải vận hành của thiết bị chiết và tách trong giai đoạn sau. Cấu hình thiết bị sàng lọc và làm sạch nghiêm ngặt có thể thu được nguyên liệu hạt đậu sạch.

3. Bộ phận tách hạt đậu

Trong quá trình chế biến hạt đậu khô, việc tách vỏ hạt đậu là rất quan trọng để tách protein và tách tinh bột hạt đậu. Nó có thể làm giảm hàm lượng tạp chất trong sản phẩm và cải thiện độ tinh khiết của sản phẩm. Giảm tải nhẹ cho các thiết bị tách tiếp theo để đạt chất lượng sản phẩm tốt nhất.

Tỷ lệ tách vỏ hiệu quả và tỷ lệ nghiền thấp đảm bảo độ tinh khiết và tỷ lệ chiết xuất của sản phẩm. Trong quá trình sản xuất, thiết bị tách vỏ hiệu quả cao được sử dụng để tách vỏ tàu ra khỏi hệ thống.

4. Bộ phận thu gom và nghiền vỏ đậu

Vỏ đậu từ hệ thống vận chuyển hàng không và tách vỏ nhân được thu gom và vận chuyển vào kho đậu để bảo quản tạm thời. Vỏ trấu sau đó được nghiền nhỏ và đóng gói để bán làm thức ăn gia súc. Cũng có một số khách hàng không cần nghiền vỏ đậu mà có thể trực tiếp đóng gói và bán.

5. Bộ phận nghiền hạt đậu

Dây chuyền sản xuất hạt đậu khô cần nghiền hạt đậu khô trực tiếp thành bột đậu nành, sau đó tách và tinh chế các thành phần từ bột đậu nành. Do đó, quá trình nghiền thành bột của đậu Hà Lan cũng liên quan đến việc dễ dàng chiết xuất và tách từng thành phần của sản phẩm cuối cùng. Việc nghiền quá mịn sẽ gây khó khăn cho việc vận hành và phân tách thiết bị đầu cuối, và việc nghiền quá thô cũng sẽ ảnh hưởng đến sản lượng của từng thành phần hoạt chất.

Hạt đậu đã làm sạch được định lượng đều cho vào máy nghiền bột hiệu suất cao để nghiền hạt đậu thật kỹ để giải phóng tinh bột và các chất tương tự. Bột đậu nành sau khi nghiền thành bột được hệ thống thu gom bột đồng nhất đưa vào thùng trộn bột nước và nước được bổ sung để bù nước. Hệ thống nghiền được trang bị hệ thống thu hồi bụi để thu hồi bụi và đảm bảo xả thải.

6. Bộ phận tách protein

Quá trình chiết xuất protein đậu thông qua kết tủa axit hòa tan trong kiềm tại điểm đẳng điện để chiết xuất protein từ bùn. Đồng thời, đun nóng keo tụ dùng để keo tụ protein ra khỏi dung dịch. Sau đó, các thành phần được tách bằng thiết bị tách rắn-lỏng có liên quan.

7. Bộ phận chiết xuất protein

Protein hòa tan cần được kết tủa khỏi dung dịch bằng phương pháp kết tủa đẳng điện và keo tụ nhiệt để tạo thành chất rắn, sau đó được tách bằng máy ly tâm gạn để thu được sản phẩm protein cuối cùng.

8. Bộ sấy tiệt trùng protein

Protein được chiết xuất bởi bộ phận tách chiết protein cần được làm khô thành sản phẩm protein cuối cùng. Trước khi sấy, nó cũng cần phải trải qua các quá trình như khử trùng và khử mùi để đáp ứng các thông số kỹ thuật xuất xưởng của sản phẩm cuối cùng.

Protein từ bể trung hòa được bơm ra ngoài bằng máy bơm, và vật liệu được làm nóng thêm bằng vòi phun hơi, và protein được làm nóng đi vào cuộn dây để cách nhiệt và xử lý khử trùng, giết chết các vi sinh vật trong protein và đảm bảo các yêu cầu vệ sinh của sản phẩm. Vật liệu đã được khử trùng đi vào bể flash, và vật liệu được làm lạnh, cô đặc và khử mùi.

Protein từ bể flash đi vào thiết bị đồng nhất, và protein được đồng nhất nhũ hóa bởi thiết bị đồng nhất, để protein được phân tán hoàn toàn và đồng đều. Sau đó vào máy sấy phun để làm khô protein.

9. Đơn vị đóng gói lưu trữ protein

Bột protein khô được gửi đến silo bột để lưu trữ tạm thời. Sau khi protein ra khỏi silo bột, protein được sàng bằng rây an toàn để loại bỏ các tạp chất lạ và các hạt lớn trong bột protein để đạt được độ mịn yêu cầu của sản phẩm. Bột protein sau sàng được đóng gói thành phẩm thông qua máy đóng gói. Sau khi kiểm tra trọng lượng và kiểm tra chất lạ, nó được lưu trữ trong kho.

10. Bộ phận chiết xuất tinh bột

Pha rắn từ bình gạn là hỗn hợp của tinh bột và chất xơ, vẫn chứa một lượng nhỏ protein. Nó cần được pha loãng với nước trong bể pha rắn, và hỗn hợp rắn-lỏng loãng đi vào máy ly tâm gạn. Sau khi tách và tinh chế gạn, một phần protein được thu hồi trở lại. Nước pha lỏng đi ra được tái sử dụng làm nước thu hồi cho dây chuyền sản xuất, và pha rắn đi vào bộ phận sàng lọc để tách tinh bột và sợi.

11. Bộ phận sàng lọc

Chất rắn từ gạn được pha loãng và sau đó đi vào hệ thống chiết xuất tinh bột ly tâm loạt bốn giai đoạn, và tinh bột và sợi được tách bằng sàng ly tâm. Các sợi được tách ra không chứa tinh bột tự do, và các sợi sau đó được khử nước và làm khô. Sữa tinh bột đi vào hệ thống tinh chế và tinh chế tinh bột thấp hơn.

Bộ phận chiết là một nhóm sàng ly tâm bao gồm bốn sàng ly tâm, mỗi sàng được trang bị một bơm xơ và một bơm khử bọt. Bùn đi vào sàng chiết giai đoạn một, và dưới lực ly tâm của vòng quay tốc độ cao của sàng lọc, tinh bột đi qua sàng lọc và cặn khoai tây còn lại trên bề mặt của sàng lọc và văng ra ngoài. Nước xả ở mặt trước của rây luôn có một áp lực nhất định, được phun ra từ vòi làm cho bã khoai lăn liên tục, nhờ đó có thể tách hết tinh bột trong bã khoai ra ngoài. Mặt sau của rổ đựng màn hình cũng được thiết kế với vòi xả nước, vòi xả nước ở mặt sau thường xuyên được bật để đảm bảo pectin và cặn khoai tây không gây tắc nghẽn màn hình. Sữa tinh bột được bơm đến trạm xyclon để rửa bằng bơm khử bọt, và bã khoai tây được bơm sang sàng ly tâm giai đoạn hai bằng máy bơm xơ. Phần bã khoai tây có chứa một lượng tinh bột nhất định được tiếp tục chiết sang rây ly tâm giai đoạn hai, phần nước chứa tinh bột đi vào nước quy trình của hệ thống chiết thông qua máy bơm khử bọt, và phần bã khoai tây tiếp tục được bơm sang công đoạn chiết thứ ba. sàng qua máy bơm xơ. Tương tự, sàng chiết bậc 3 vẫn thực hiện tách tinh bột, rây vẫn đi vào nước quá trình của bộ phận chiết, còn bã khoai tây được bơm sang bộ khử nước bã khoai tây. và bã khoai tây được bơm sang sàng ly tâm giai đoạn hai bằng máy bơm xơ. Phần bã khoai tây có chứa một lượng tinh bột nhất định được tiếp tục chiết sang rây ly tâm giai đoạn hai, phần nước chứa tinh bột đi vào nước quy trình của hệ thống chiết thông qua máy bơm khử bọt, và phần bã khoai tây tiếp tục được bơm sang công đoạn chiết thứ ba. sàng qua máy bơm xơ. Tương tự, sàng chiết bậc 3 vẫn thực hiện tách tinh bột, rây vẫn đi vào nước quá trình của bộ phận chiết, còn bã khoai tây được bơm sang bộ khử nước bã khoai tây. và bã khoai tây được bơm sang sàng ly tâm giai đoạn hai bằng máy bơm xơ. Phần bã khoai tây có chứa một lượng tinh bột nhất định được tiếp tục chiết sang rây ly tâm giai đoạn hai, phần nước chứa tinh bột đi vào nước quy trình của hệ thống chiết thông qua máy bơm khử bọt, và phần bã khoai tây tiếp tục được bơm sang công đoạn chiết thứ ba. sàng qua máy bơm xơ. Tương tự, sàng chiết bậc 3 vẫn thực hiện tách tinh bột, rây vẫn đi vào nước quá trình của bộ phận chiết, còn bã khoai tây được bơm sang bộ khử nước bã khoai tây. nước chứa tinh bột đi vào nước xử lý của hệ thống chiết xuất thông qua máy bơm khử bọt, và bã khoai tây tiếp tục được bơm sang sàng chiết giai đoạn ba thông qua máy bơm xơ. Tương tự, sàng chiết bậc 3 vẫn thực hiện tách tinh bột, rây vẫn đi vào nước quá trình của bộ phận chiết, còn bã khoai tây được bơm sang bộ khử nước bã khoai tây. nước chứa tinh bột đi vào nước xử lý của hệ thống chiết xuất thông qua máy bơm khử bọt, và bã khoai tây tiếp tục được bơm sang sàng chiết giai đoạn ba thông qua máy bơm xơ. Tương tự, sàng chiết bậc 3 vẫn thực hiện tách tinh bột, rây vẫn đi vào nước quá trình của bộ phận chiết, còn bã khoai tây được bơm sang bộ khử nước bã khoai tây.

Mỗi màn hình ly tâm được thiết kế đặc biệt với hệ thống nước xả áp suất cao ở mặt sau. Nước rửa áp suất cao ở mặt sau có thể rửa sạch rổ màn hình để tránh các tạp chất như pectin hoặc xơ bám vào màn hình. Đồng thời, màn hình ly tâm còn đặc biệt được trang bị hệ thống nước rửa cao áp phía trước, có thể rửa thêm màn hình xanh như hệ thống nước rửa cao áp phía sau để đảm bảo độ truyền của màn hình xanh. Nhờ đó mà màn hình ly tâm có thể chạy bình thường và ổn định trong thời gian dài.

Thiết kế đặc biệt của lưới lọc ly tâm, thiết kế hợp lý của hệ thống nước xả và sự kết hợp độc đáo của sàng ly tâm có thể đảm bảo rằng tinh bột có thể được tách khỏi bã khoai tây ở mức tối đa và đảm bảo rằng hàm lượng tinh bột tự do trong bã khoai tây được giảm đến mức tối thiểu , gần như bằng không.

12. Bộ sấy khử nước sợi

Các sợi từ máy gạn cần được khử nước thêm trước khi đưa vào máy sấy để làm khô để thu được sản phẩm sợi thương mại cuối cùng.

Sợi từ rây ly tâm được bơm vào máy ly tâm gạn để khử nước cho sợi. Các xơ đã khử nước được đưa vào máy sấy xơ bằng trục vít để làm khô xơ. Máy sấy không khí làm khô thêm các sợi đã khử nước đến độ ẩm cần thiết cho sợi thương mại. Không khí được làm nóng đến nhiệt độ cần thiết bởi bộ trao đổi nhiệt thông qua màn lọc, và không khí nóng được hút vào máy sấy bằng quạt hút cảm ứng. Các xơ đã khử nước được vận chuyển đến trục vít cấp liệu bằng phễu, và được vận chuyển đến cổng cấp liệu của máy sấy dòng khí thông qua trục vít. Các sợi đi vào bộ tách xyclon dọc theo ống dẫn khí cùng với không khí nóng trong bộ sấy dòng khí, và các sợi khô được đặt trong bộ tách xyclon. Bộ tách lốc xoáy được tách ra khỏi không khí, và không khí ướt được thải ra ngoài qua quạt gió sau khi ra khỏi bộ tách xyclon. Các sợi đi vào bộ phận ngắt gió thông qua vít chuyển tải lốc xoáy bên dưới lốc xoáy. Máy sấy dòng khí uốn cong lớn được thiết kế đặc biệt đã được thực tế chứng minh rằng mức tiêu thụ năng lượng của nó giảm khoảng một nửa so với mức trung bình.

Sợi đi vào hệ thống phân phối không khí thông qua khóa không khí, và sợi được gửi đến kho sản phẩm cuối cùng thông qua đường hàng không. Trước khi nhập kho, dùng sàng rung để loại bỏ các hạt thô trong sợi, để độ mịn của sợi thành phẩm đạt tiêu chuẩn. Các sợi được sàng lọc trực tiếp đi vào thùng thép không gỉ để lưu trữ tạm thời.

Xơ trong thùng xơ đi qua máy đóng gói tự động để đóng gói xơ thành các bao 25/50 kg.

13. Bộ phận lọc tinh bột

Tinh bột tách khỏi nhóm rây ly tâm có chứa các sợi mịn và protein nên cần phải tinh chế và tinh lọc thêm để tách các sợi mịn và protein.

Đầu tiên sữa tinh bột thô đi vào máy ly tâm đĩa, và sữa tinh bột thô được tách bằng máy ly tâm đĩa để loại bỏ hầu hết các xơ và tạp chất, đồng thời sữa tinh bột cũng được cô đặc. Chất lỏng thải ra từ máy quay đĩa có chứa nhiều sợi mịn, và phần này có thể được tái sử dụng bằng cách tái chế một phần nước thông qua quá trình phân tách rắn-lỏng, hoặc có thể trực tiếp thải vào quá trình xử lý nước thải.

Sữa tinh bột từ máy đĩa đi vào xyclon rửa tinh bột, và nước xử lý được bơm từ đầu kia của xyclon để rửa tinh bột theo phương thức ngược dòng. Toàn bộ trạm lốc xoáy có thể được chia thành ba phần. Đầu tiên, bùn tinh bột được khử tạp chất và được cô đặc qua trạm xyclon cô đặc. Sữa tinh bột cô đặc đi vào thiết bị rửa tiếp theo, và dịch tế bào tràn ra khỏi xyclon cô đặc đi vào giai đoạn thứ hai. Trạm xyclon thu hồi thu hồi tinh bột có trong nó. Chất lỏng thải tràn từ trạm xyclon tái chế tiếp tục được tái sử dụng làm nước tái chế. Sữa tinh bột từ trạm xyclon rửa được bơm vào bồn chứa sữa tinh bột bằng thép không gỉ có máy khuấy.

Nước quá trình sạch được thêm vào từ công đoạn cuối của trạm xyclon, trộn với sữa tinh bột để rửa, sau đó nước tràn được trộn với công đoạn trước của sữa tinh bột, rửa sạch và tách ra, do đó, công đoạn đầu tiên rửa ngược dòng tạo sợi. và dịch tế bào thải ra với nước. Trạm xoáy. Rửa nhiều giai đoạn có thể đảm bảo hiệu quả rửa của trạm xyclon, loại bỏ tốt hơn các tạp chất như xơ và protein có trong sữa tinh bột, và đảm bảo rằng không có tạp chất trong sữa tinh bột đi ra khỏi trạm xyclon. Bằng cách này, có thể đảm bảo rằng tất cả các chỉ tiêu của tinh bột sản xuất ra đều đạt tiêu chuẩn.

14. đơn vị khử nước tinh bột

Hàm lượng nước của sữa tinh bột ra khỏi trạm xyclon quá lớn nên không thể làm khô trực tiếp. Vì vậy, sữa tinh bột cần được khử nước trước để giảm hàm lượng nước của tinh bột, và nó có thể đi vào máy sấy không khí để làm khô.

Sữa tinh bột được bơm từ bể chứa tạm thời sữa tinh bột đến bể khử nước chân không bằng máy bơm tinh bột, và một đường ống nước được nối với đường ống dẫn sữa tinh bột, và sữa tinh bột được pha loãng đến một nồng độ nhất định với nước xử lý. Bơm chân không tạo thành áp suất âm trong trống chân không. Khi nhũ tương tinh bột tiếp xúc với trống chân không, bùn tinh bột được hút trên bề mặt trống, dịch lọc được hút vào bể tách dịch lọc và được bơm đi bằng máy bơm dịch lọc, bánh lọc được cạo ra bằng máy gạt và vận chuyển vào phễu nạp liệu của máy sấy dòng khí có băng tải cấp thực phẩm. Vì hạt tinh bột khoai lang tương đối nhỏ nên một số hạt tinh bột sẽ được bơm ra khỏi dịch lọc cùng với dịch lọc.

Máy khử nước chân không có hiệu suất tuyệt vời, vận hành đơn giản và ổn định, độ ẩm của tinh bột khử nước có thể đáp ứng yêu cầu đi vào máy sấy khí.

15. Bộ phận làm khô tinh bột

Tinh bột đã khử nước được vặn vào máy sấy tinh bột để làm khô tinh bột. Máy sấy không khí tiếp tục làm khô tinh bột đã khử nước đến độ ẩm cần thiết cho tinh bột thương mại. Không khí được làm nóng đến nhiệt độ cần thiết bởi bộ trao đổi nhiệt thông qua màn lọc, và không khí nóng được hút vào máy sấy bằng quạt hút cảm ứng. Tinh bột đã khử nước được vận chuyển đến trục vít cấp liệu bằng phễu, và được vận chuyển đến cổng cấp liệu của máy sấy dòng khí qua trục vít, và tinh bột đi vào bộ tách xyclon dọc theo ống dẫn khí cùng với không khí nóng trong máy sấy dòng khí, và tinh bột khô nằm trong thiết bị tách xyclon. Bộ tách xyclon được tách ra khỏi không khí, và không khí ướt được thải ra ngoài qua quạt gió sau khi ra khỏi bộ tách xyclon. Tinh bột đi vào thiết bị ngắt gió thông qua vít tải xyclon bên dưới thiết bị tách xyclon. Máy sấy dòng khí uốn cong lớn được thiết kế đặc biệt đã được thực tế chứng minh rằng mức tiêu thụ năng lượng của nó giảm khoảng một nửa so với mức trung bình.

Tinh bột đi vào hệ thống vận chuyển không khí thông qua thiết bị ngắt không khí, và tinh bột được đưa đến kho sản phẩm cuối cùng thông qua vận chuyển không khí. Trước khi nhập kho phải dùng sàng rung để loại bỏ các hạt thô trong tinh bột, để độ mịn của tinh bột thành phẩm đạt tiêu chuẩn. Tinh bột được sàng trực tiếp đi vào silo thép không gỉ để bảo quản tạm thời.

Tinh bột trong silo chứa tinh bột được đóng thành bao 25/50 kg bằng máy đóng gói tự động.

dịch vụ trực tuyến

dịch vụ trực tuyếnquét vào wechat :